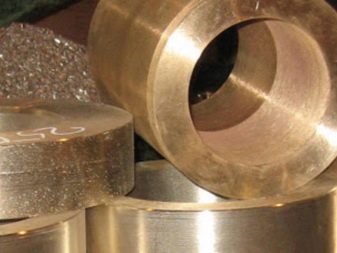

ブロンズと真鍮の鋳造について

ブロンズは銅と錫の合金で、シリコン、アルミニウム、鉛が加えられることもあります。コンポーネントのパーセンテージに応じて、異なる色を持つことができます。 ブロンズにはいくつかの種類があります。

- 錫;

- アルミニウム;

- リード。

錫青銅は最も広く使用されているタイプで、流動性が低いです。 そこから特定の寸法の製品を鋳造すると便利です。それ以上の処理は必要ありませんので。 真鍮は銅に亜鉛を加えた合金です。 通常、混合物は銅70%、亜鉛30%です。たまに50~50の組成の真鍮もあります。

青銅の利点は次のとおりです。

- 実用性。

- 自宅で芸術的なキャスティングに従事する機会。

- 環境要因に対する高い耐性。

- ほとんど腐食しません。

- 加工しやすい。

- 耐久性。

- 電気および熱伝導率。

真鍮は耐腐食性に優れています。金属構造の製造において、他の金属の表面層として使用されます。

技術の歴史

青銅のような真鍮の鋳造は、12000年前に登場しました。最初はこれらの材料から道具や宝石が作られ、後に食器や家庭用品が作られました。ブロンズと真鍮のアイテムは、生活のあらゆる分野で広く使用されていました.ブロンズと真鍮を製造する最初の方法は、古典主義の時代の古代に始まりました。その時代の芸術の多くの傑作は、今日まで熟考することができます。現在、これらの可溶合金は、主に装飾品や芸術作品の製造に使用されています。

金属を添加した銅合金は、次の製品の製造に広く使用されています。

- 彫刻やお土産。

- 格子およびその他のフェンシング要素;

- フェンスとゲート;

- インテリアの詳細;

- シャンデリアや燭台の装飾に。

時間の経過とともに、注入方法が改善されました。そして現代の世界では、ブロンズや真鍮の部品を工業的にだけでなく家庭でも製錬することが可能になりました.

特徴

芸術的な真鍮の鋳造は、ブロンズの鋳造と技術的にほとんど違いはありません。 プロセスの詳細を見てみましょう。

- 黄銅の溶解温度は880~965℃とかなり低くなります。 これにより、さまざまなタイプのオーブンを使用できます。ガスバーナーでも、耐熱皿を選べば十分。ただし、添加物のために温度が 1070 C に上昇することがあります (多成分真鍮の場合)。青銅の融点はより高いです。この合金には、900〜950 Cのスズを含む銅と、950〜1100 Cのスズを含まない青銅があります。青銅合金は粘度が高いため、品質を向上させるために100以上加熱されます。エネルギーを節約するには、誘導炉またはるつぼ炉を使用することをお勧めします。

- 鋳造の主な段階は、溶湯を型に流し込むことです。 プロセスの所要時間は 2 分を超えてはなりません。そうしないと、製品に欠陥があります。裂け目、やけど、接合部が現れます。物は完全に損傷し、使用できなくなります。または追加の処理が必要です。

- 真ちゅうの場合、特別な解決策を使用せずに、均一に徐々に冷却する必要があります。 青銅を冷却するとき、クーラントが使用されます。

- 最終段階は完成品の加工です。.ベイ、スプルー、押し出しの取り外しが必要です。組成を変化させないように、合金にフラックスが添加されます。それらのおかげで、溶融物の表面を保護し、その組成を脱気することができます。これにより、完成品の無駄が削減されます。

必要な機器

これらの素材からフィギュアを作るための主な機材の一覧です。

- 鋳造形状。 さまざまな素材から作られています。

- 鉗子金型から完成品を取り出します。

- 坩堝 その中の電荷を溶かすため。その創造の材料はグラファイトと粘土です。

- 暖房器具、オーブン.真鍮を溶かすには、ガスバーナーと耐熱容器を使用できます。

- さまざまなサポート資料: 石炭、山

厳密な一連の技術を使用する必要があります。 まず、るつぼを炉の上に置き、次に金属片をその中に置きます。完全に溶けると色が変わります。次に、特別な装置を使用して、るつぼをフックで炉から取り出し、溶融物を慎重に射出成形金型に鋳造します。完全に冷却した後、部品をトングで取り外し、最終加工にかけます。

ファウンドリ モデルの概要

完成品の鋳造に進む前に、 最初に将来の形状のスケッチを作成する必要があります。 絵は特別なマスターアーティストによって作られています。次に、それに沿って鋳型が作成され、そこに主な溶湯が注がれます。金型の作成は、かなり面倒で責任のある作業です。これを行うには、成形、ツール、および固定具に特別な構成を使用します。完成したモデルは、技術プロセス全体で重要な役割を果たします。その内部キャビティは、インベストメント モールドに従って完成品の正確なコピーでなければなりません。溶融溶液がそれに注がれ、その後、内部にあると冷却され、最終的な形になります。

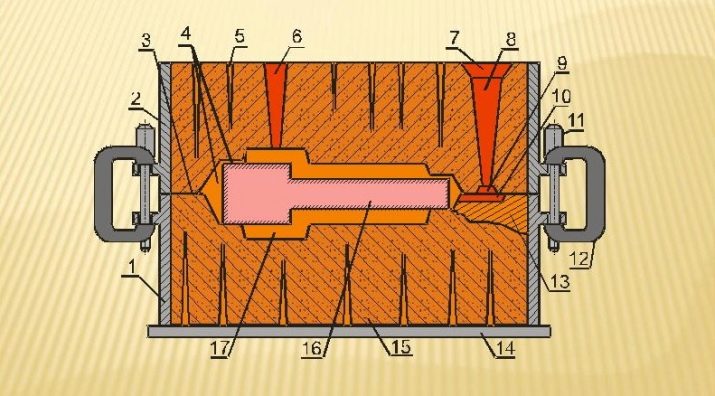

鋳型への溶湯の鋳造中に型崩れしないように安定性を持たせるため、 フラスコが使用されます。 これは、ボックスに似た 2 つの長方形の接続パーツで構成される特別なデバイスです。通常、木材または合板でできています。金属製のフラスコでは、金型の作成だけでなく、鋳造自体も行われます。真鍮と青銅の製造用モデルは、再利用可能で使い捨てです。それは、それらが何でできているかによって異なります。

材料

象牙、木材、石膏、ポリマー。スチールは、再利用可能な型を作るためにも使用されます。最も一般的に使用されていないプラスチック材料は、鋳造モデルの作成です。自宅では、ほとんどの場合、溶解物は分離不可能な石膏型に鋳造されます。合金を冷却固化させて完成形にした後、専用のハンマーで丁寧に型を割っていきます。

構造

構造的に、鋳造金型には 3 つのタイプがあります。

- 取り外し可能。 これは、直線または複雑な面に沿って接続された 2 つ以上の部分からなる構造です。切断して完成品を取り出します。ほとんどの場合、再利用可能な使用のために本番環境で使用されます。

- ワンピース.完成品を取り出すには、ハンマーで割っていきます。シングルユースのみに適しています。とある商品の下絵に合わせて作られています。自家生産でよく使われます。そのような形を作るのに最も適しているのが石膏です。

- 特別な.これは、複雑な成形または骨格パターンです。複数の詳細なコンポーネントが異なります。複雑なデザインのフィギュアを製錬するために作られています。

キャスティングの主な機微

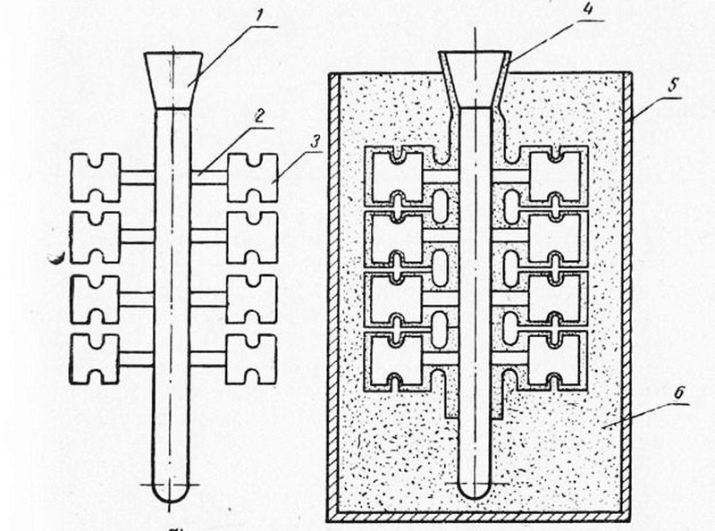

遠心鋳造

この鋳造法を使用して、機械工学およびその他の産業部門の部品および装置が製造されます。技術の基本は遠心力です。鋳造モデルの回転により表示されます。このタイプの鋳造は、主に回転体の製造に使用されます。成形は、縦型および横型鋳造機で行うことができます。 水平回転軸を備えたマシンでは、次のものが生成されます。

- ライナー;

- ブッシング;

- リング。

回転軸が垂直なマシンでは、次のものが生成されます。

- プロペラ;

- ウォームホイール;

- ギア。

鋳造プロセス中に、砂が圧縮され、異物が押し出されます。

アートキャスティング

家庭では、ブロンズを作るこの方法が使われています。 しかし、この銅合金は流動性が高いため、真鍮合金のように金型に完全に充填されることはありません。このため、パーツの表面の意図したパターンがぼやけます。明確にするために、追跡が使用されます。これはかなり面倒で時間のかかるプロセスです。しかし同時に、芸術的なキャスティングの最も創造的な瞬間です。最終製品タイプの品質は、追跡のレベルに依存します。

芸術的なキャスティングの段階:

- スケッチと作業図面の作成;

- 金型を作成するための構造の作成;

- 鋳造モデルの製作;

- モデルの準備;

- 電荷溶融;

- 鋳型塊を鋳造モデルに流し込む。

- 冷却;

- モデルからの抽出;

- 完成品をグラインダーで加工しますが、金属ブラシを使用することもあります。

完成した個々のコンポーネントは、最終的な設計に従って単一であるが、複数の部品で構成される場合、1 つの製品に結合されます。次に、完成したフィギュアを処理して小さな傷を取り除き、上部の保護層で覆います。

射出成形

この鋳造方法は、過剰な真空圧の効果に基づいています。 プレスの原理が使用され、溶融物は過剰な圧力で射出成形金型に供給されます。 空圧または油圧システムがピストンに作用します。高粘度の溶融物が高速で供給されるため、過剰な圧力が発生し、金型が完全に充填されます。

次に、真空吸引によって、金型の塊が金型のキャビティに流れ込みます。冷たい水に囲まれた薄い壁があります。冷却は端から中央に移動します。溶融物の後退は、一定時間発生します。その後、圧力が正常になり、余分な成形塊の残留物が壁を流れ落ちます。

冷却後の収縮により、型からの取り出しが容易です。自動化により、金型は瞬時に溶融物で満たされます。これにより、部品の製造時間が大幅に短縮されます。これは、この鋳造法の疑いのない利点です。 使用する鋳造方法に関係なく、ブロンズおよび真鍮製品の製造では安全上の注意を守る必要があります。

- 作業するときは、 保護メガネ溶けた物質や蒸気が滴り落ちるのを防ぎます。

- 活動を始める前に、 手袋をする 特殊耐熱素材を使用。

- 部屋は十分に換気され、換気されている必要があります、これらの合金の溶融中に、人間に有害なガスが放出されるためです。

- 許されるべきではない 可燃性物質および液体と加熱装置との接触。

- 必要 プロセス技術に厳密に従います。 この作品はかなりトラウマなので。

ブロンズ彫刻の作り方については、次のビデオをご覧ください。